Lo studio riguarda principalmente la tecnica di saldatura allo stato solido, denominata Friction Stir Welding (FSW), per la giunzione di lamiere metalliche simili e dissimili ottenuta sia mediante un centro di lavoro a controllo numerico sia con un sistema robotizzato. Tale processo è basato sul riscaldamento per attrito e sul rimescolamento realizzati mediante un utensile rotante intorno al proprio asse, inserito tra i lembi delle lamiere da saldare. L’effetto combinato della rotazione e dell’avanzamento dell’utensile lungo la linea di saldatura permette di ottenere la giunzione. Il flusso del materiale è caratterizzato da una intensa deformazione plastica ad elevata temperatura e dalla conseguente generazione di una microstruttura molto complessa che incide in maniera determinante sulle proprietà del giunto e dipende dalla geometria dell’utensile e dai parametri di processo utilizzati.

L’approccio seguito nello studio del FSW è basato sull’analisi della relazione tra i parametri di processo (quali la geometria e l’inclinazione dell’utensile, il relativo affondamento, la velocità di rotazione e di avanzamento dell’utensile), e le proprietà del giunto saldato, quali ad esempio la resistenza meccanica e la duttilità, allo scopo di individuare le condizioni di saldatura ottimali. A tal proposito, sono state utilizzate sia tecniche sperimentali che metodi di simulazione numerica con l’obiettivo di sviluppare modelli di previsione delle proprietà meccaniche del giunto saldato.

Le attività di ricerca svolte nel campo del FSW hanno riguardato i seguenti aspetti:

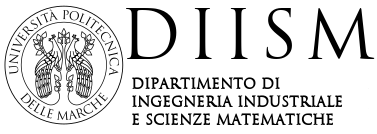

Tool used in friction stir welding and friction stir welding process

Pin and pinless tool configurations

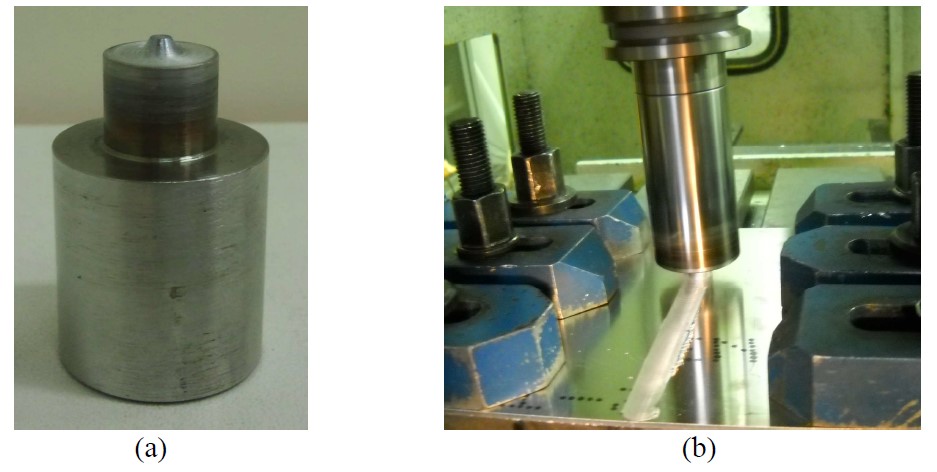

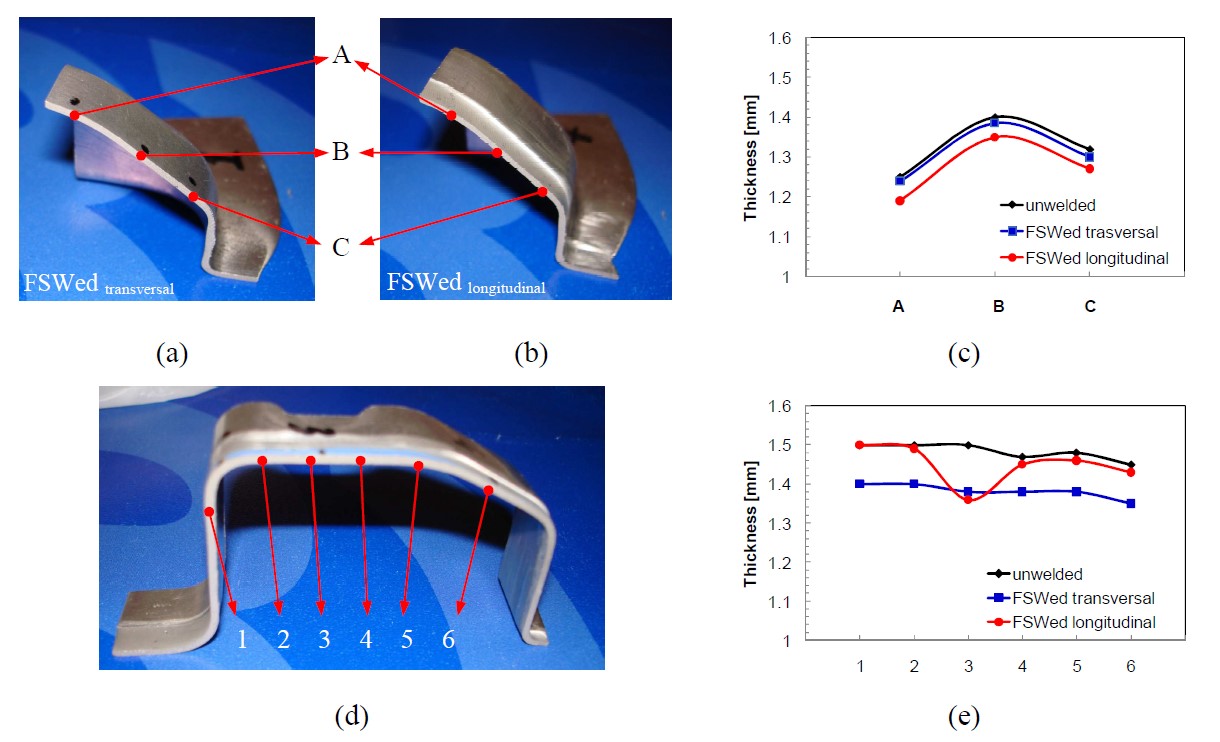

Cold stamped parts obtained by placing the FSWed sheets with the welding line (a) parallel, and (b) perpendicular to the short side of the die

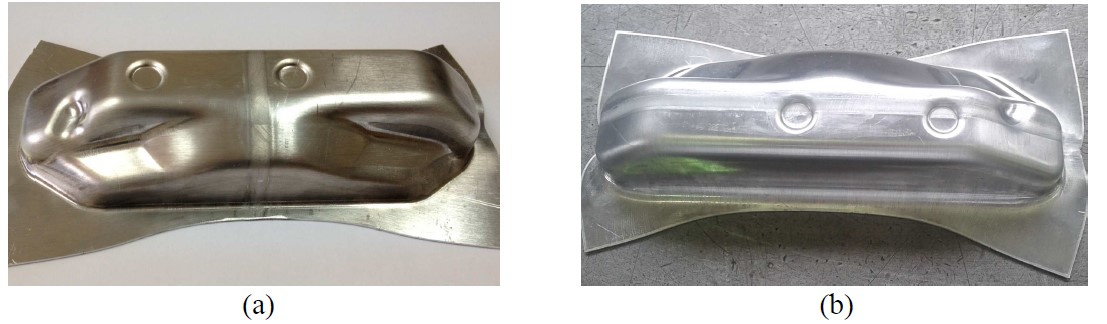

Different sample arrangements for hemispherical punch tests. B arrangement: ‘‘surface 1’’ in contact with the punch. T arrangement: ‘‘surface 1’’ countered with the punch

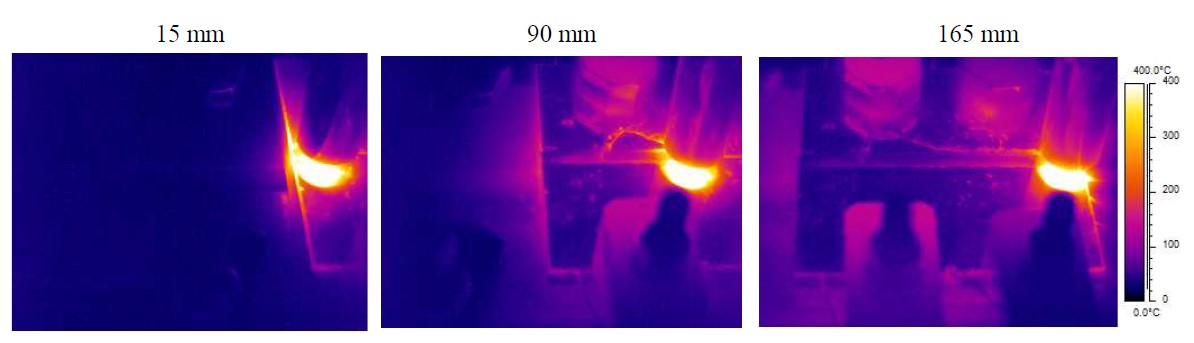

Thermograph of similar joint in AA6082 in three position of the welding tool (15, 90 and 165 mm respectively from welding start) (1500 rpm; 60 mm/min).

Regions of the stamped component and sheet thickness distribution: (a), (b) and (c) critical region, (d) and (e) central region